معرفی فرایند آهنسازی هیدروژنی HyREX

با نزدیک شدن به الزامات عصر کربن صفر خالص (net-zero carbon)، صنعت فولاد با چالشهای بزرگی مواجه است.

به گزارش خبرگزاری موج به نقل از روابط عمومی فولاد مبارکه اصفهان، در خارج از کارخانه، هرساله با تشدید بحران گرمایش جهانی، تقاضای بازار و مشتریان برای خرید محصولات با ردپای کمکربن در حال افزایش است، درحالیکه در داخل پلنت نیاز به توسعه فناوریهای جدید و سرمایهگذاریهای بزرگ در تأسیسات تولید برای کاهش ردپای کربن در فرایندهای آهنسازی و فولادسازی در حال افزایش است. فرایندهای فولادسازی که برای دههها مورداستفاده قرار گرفتهاند باید در سطوح مختلف اعم از تجهیزات، فناوری و مواد به سیستمهای کمکربن تبدیل شوند، بنابراین اغراق نیست اگر بگوییم «بقای» شرکتهای فولادی در آینده به میزان حرکت و توسعه آنها در زمینه کربن صفر خالص بستگی دارد.

در مجموعه POSCO حرکت «تبدیل تعالی به فرایند تولید فولاد سازگار با محیطزیست با کربن کم» آغاز شده و برای دستیابی به هدف «کربن صفر خالص ۲۰۵۰» توسعه مجموعه روشها و پروژههای اجرایی با اهداف کربن صفر خالص در حال ترویج است. بهعنوان نمونه، پروژههای توسعه فرایندهای آهنسازی و احیای هیدروژنی، گسترش استفاده از منابع انرژیهای تجدیدپذیر و توسعه سیستمهای جمعآوری و ذخیره کربن یا CCS، برای یافتن راهی برای «بقا» در آینده در حال اجراست.

فولادسازی بر پایه احیای هیدروژنی یک فناوری نوآورانه است که آهن را بهجای سوختهای فسیلی با استفاده از هیدروژن (H۲) تولید میکند. هنگامی که سوختهای فسیلی مانند زغالسنگ و گاز طبیعی با سنگآهن واکنش شیمیایی میدهند، دیاکسید کربن (CO۲) زیادی تولید میشود، درحالیکه واکنش فوق با هیدروژن فقط آب (H۲O) تولید میکند. بنابراین، تولید فولاد بر پایه احیای هیدروژنی میتواند بهطور چشمگیری انتشار کربن را در فرایند فولادسازی کاهش دهد.

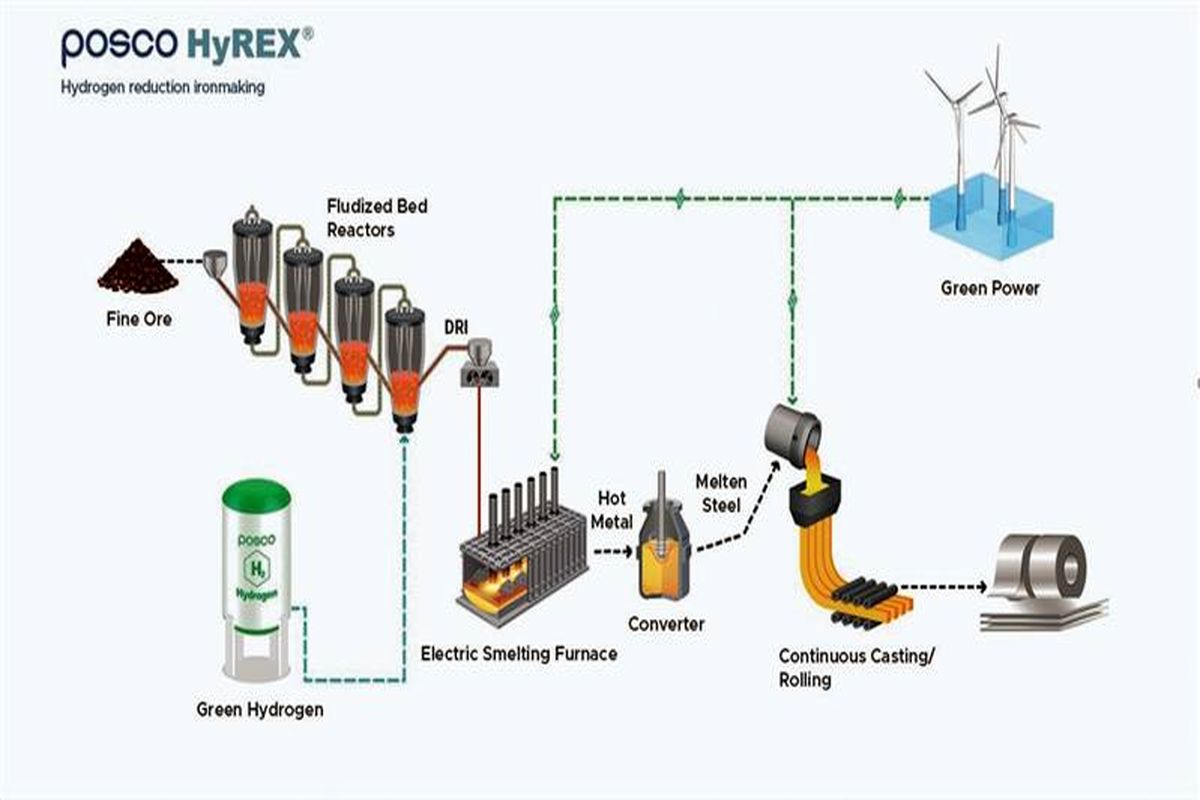

فرایند HyREX (Hydrogen Reduction) یک روش فولادسازی است که در آن آهن احیاشده بر اساس احیای سنگآهن ریزدانه با هیدروژن به آهن مذاب (hot metal) تبدیل میشود و در فرایند فولادسازی مورد استفاده قرار میگیرد. مرحله احیای این فرایند بر اساس فناوری احیا در راکتورهای بستر سیال (Fluidized Bed Reduction Reactor) شبیه فرایند FINEX است با این تفاوت که بهجای استفاده از زغال بهعنوان عامل احیاکننده از گاز هیدروژن حاصل از منابع پایدار استفاده میشود. محصول مرحله احیا همان آهن اسفنجی (DRI) است که میتواند بعداً در کوره قوس الکتریکی به آهن مذاب تبدیل شود. بدیهی است قلب این فرایند کورههای بستر سیال احیا سنگآهن ریزدانه با گاز هیدروژن است که برای اولین بار در دنیا در این شرکت توسعه پیدا کردهاند. در حقیقت، همین قسمت فرایند است که آن را با دیگر فرایندها و تکنولوژیهای احیای هیدروژنی آهن در جهان که عمدتاً بر پایه کورههای شفتی (shaft furnace) است متمایز میکند.

تفاوتهای اساسی فرایند HyREX با فرایندهای احیای هیدروژنی بر پایه کورههای شفتی در سه زمینه میتواند بیان شود: ۱- تفاوت در مواد اولیه: در فرایندهای کورههای شفتی سنگآهن کنسانترهشده باید در کارخانه مجزا به گندله تبدیل شود؛ درحالیکه در این فرایند طبق ادعای POSCO سنگآهن ریزدانه میتواند مستقیماً استفاده شود. ۲- تفاوت در نحوه احیای مواد: در فرایندهای کورههای شفتی هیدروژن بهعنوان یک گاز احیاکننده دما بالا باید از فضای خالی بین گندلهها از پایین کوره وارد و حین خروج از بالا گندلههای اکسیدی را احیا کند. در این مرحله جهت حفظ راندمان فرایند نیاز به الزاماتی در زمینه سایز و استحکام و نفوذپذیری گندلههاست. در مقابل در فرایند HyREX ذرات سنگآهن ریزدانه در طی عبور از بستر سیال توسط هیدروژن بهعنوان یک گاز احیاکننده دما بالا احیا میشوند. ذرات آهن احیاشده با طی چند مرحله در راکتورهای متوالی در نهایت تبدیل به آهن اسفنجی میشوند؛ بنابراین در این فرایند نیاز به مرحله آمادهسازی مواد اولیه نیست. ۳- تفاوت در تولید دیاکسید کربن: بهطور معمول در فرایند گندلهسازی در حدود ۵۰ تا ۱۵۰ کیلوگرم CO۲ به ازای هر تن گندله تولید میشود. پس در فرایندهای کورههای شفتی، اگر بخواهیم به کربن صفر نزدیک شویم باید از برق تولیدی از منابع پایدار مانند باد و خورشید برای کارخانه گندلهسازی استفاده کنیم. درحالیکه در این فرایند دغدغهای برای تأمین انرژی پاک برای فرایند گندلهسازی وجود ندارد، چون نرمه سنگآهن مستقیماً بهعنوان ماده اولیه استفاده میشود.

با در نظر گرفتن محدودیتهای کیفیتی در منابع سنگآهن معادن مختلف در آینده و همچنین ظرفیت محدود پلنتهای گندلهسازی میتوان چالش دسترسی به گندله ارزانقیمت در حال حاضر و آینده را احساس کرد. قیمت ارزانتر نرمه سنگآهن در مقایسه با گندله تولیدی، در کنار انعطاف بیشتر نرمه مورداستفاده در فرایند HyREX در مقایسه با الزام هماتیت و مگنتیت برای گندلهسازی عواملی است که در آینده این فرایند را از نظر اقتصادی بسیار مقرونبهصرفهتر خواهد کرد.

شرکت POSCO در نظر دارد یک پلنت صنعتی بر اساس فرایند HyREX با ظرفیت ۱ میلیون تن در سال را در مجتمع Pohang تا سال ۲۰۲۸ راهاندازی کند. البته شرکای دیگری در این پروژه وجود دارند که شامل دیگر فولادسازهای کرهای و نیز دولت کره میشوند. همچنین برای ذوبآهن تولیدی به این روش در مرحله فولادسازی نوعی کوره قوس الکتریکی با خصوصیات جدید طراحی شده و درحالتوسعه و ساخت است. سالها تجربه شرکت POSCO در زمینه تحقیق، طراحی، و توسعه فرایند FINEX باعث سرعت بیشتر توسعه این فرایند شده است.

ارسال نظر